-

Acura

Acura

-

Alfa Romeo

Alfa Romeo

-

Aston Martin

Aston Martin

-

Audi

Audi

-

Bentley

Bentley

-

BMW

BMW

-

Brabus

Brabus

-

Bugatti

Bugatti

-

Buick

Buick

-

Cadillac

Cadillac

-

Chery

Chery

-

Chevrolet

Chevrolet

-

Chrysler

Chrysler

-

Citroen

Citroen

-

Dacia

Dacia

-

Daewoo

Daewoo

-

Daihatsu

Daihatsu

-

Datsun

Datsun

-

Dodge

Dodge

-

Ferrari

Ferrari

-

Fiat

Fiat

-

Ford

Ford

-

Geely

Geely

-

Great Wall

Great Wall

-

Haval

Haval

-

Honda

Honda

-

Hummer

Hummer

-

Hyundai

Hyundai

-

Infiniti

Infiniti

-

Jaguar

Jaguar

-

Jeep

Jeep

-

Kia

Kia

-

Lamborghini

Lamborghini

-

Land Rover

Land Rover

-

Lexus

Lexus

-

Lincoln

Lincoln

-

Maserati

Maserati

-

Maybach

Maybach

-

Mazda

Mazda

-

Mercedes-Benz

Mercedes-Benz

-

MINI

MINI

-

Mitsubishi

Mitsubishi

-

Nissan

Nissan

-

Opel

Opel

-

Peugeot

Peugeot

-

Porsche

Porsche

-

Renault

Renault

-

Rolls-Royce

Rolls-Royce

-

Saab

Saab

-

SEAT

SEAT

-

Skoda

Skoda

-

Smart

Smart

-

SsangYong

SsangYong

-

Subaru

Subaru

-

Suzuki

Suzuki

-

Tesla

Tesla

-

Toyota

Toyota

-

Volkswagen

Volkswagen

-

Volvo

Volvo

-

ВАЗ (Lada)

ВАЗ (Lada)

-

ЗАЗ

ЗАЗ

-

ЗИЛ

ЗИЛ

-

КамАЗ

КамАЗ

-

ЛуАЗ

ЛуАЗ

-

Москвич

Москвич

-

УАЗ

УАЗ

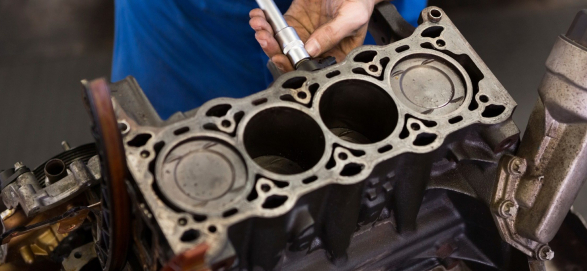

Компания IAV Engineering попыталась сделать легче и инновационней конструкцию двигателя внутреннего сгорания. В частности их интересует облегчение поршней — довольно тяжелой цилиндрической детали, которая движется внутри цилиндра со скоростью 12 м/с.

Главное отличие инновационных поршней от традиционных в полостях. Традиционные поршни представляют собой литую цилиндрическую болванку, а новые — сложную сетчатую структуру со специальным каналом для охлаждения головки поршня, испытывающей самые тяжелые перегрузки.

Благодаря такой структуре, поршень становится легче на 25%, а его охлаждение и нагрев осуществляются равномернее. Кроме того, снижается трение и так называемые паразитные потери мощности.

По словам коммерческого директора IAV Engineering Роберта Долана, снижение веса поршня влечет за собой другие преимущества — это волновой эффект. Более легкий поршень означает, что и шатун можно сделать легче, как и коленвал и другие детали. Это становится возможным, благодаря тому, что они теперь испытывают меньшие нагрузки.

Долан рассказывает, что в среднем на изготовление и доведение до рабочего состояния нового поршня у мотористов уходит до 12 недель, из которых неделя тратится на ожидание изготовления и доставки нового образца. В процессе тестирования происходит доводка поршня, изменение длины его хода, иногда даже диаметра, а также других параметров.

3D-печать может сократить эти сроки до минимума, если инженеры знают все необходимые вводные данные для конечного продукта.

Одним из основных преимуществ печатного поршня перед литым Долан называет возможность охлаждать его эффективнее. Внутри головки поршня есть специальный канал для охлаждения. Более низкая температура поршня дает возможность увеличить обороты самого мотора без ущерба для его «здоровья».

Компания проводит испытания двух типов поршней — для дизельного и бензинового мотора. Не секрет, что они разительно отличаются по своим характеристикам из-за разницы в принципе работы дизельных и бензиновых моторов. В дальнейшем IAV Engineering планирует печатать блоки двигателей, турбины и компрессоры.

Кроме того, компания имеет некоторые клиентские программы. В частности, они применили печатные головки цилиндров на серийном моторе, снизив общий вес агрегата на 30%, а температуру на выхлопном клапане на 10%.

Среди клиентов компании есть и производители комплектующих, которые готовы внедрять 3D-печать в своих цехах. Специальные промышленные #d-принтеры способны за раз печатать до 40 поршней. IAV Engineering пока остановились именно на них — далее в печать планируется запустить и другие детали.

Для производителей печать может стать серьезным способ экономии средств и времени — им не придется ждать неделями новых поставок для нескольких испытательных процедур.